Ventajas del portamoldes:

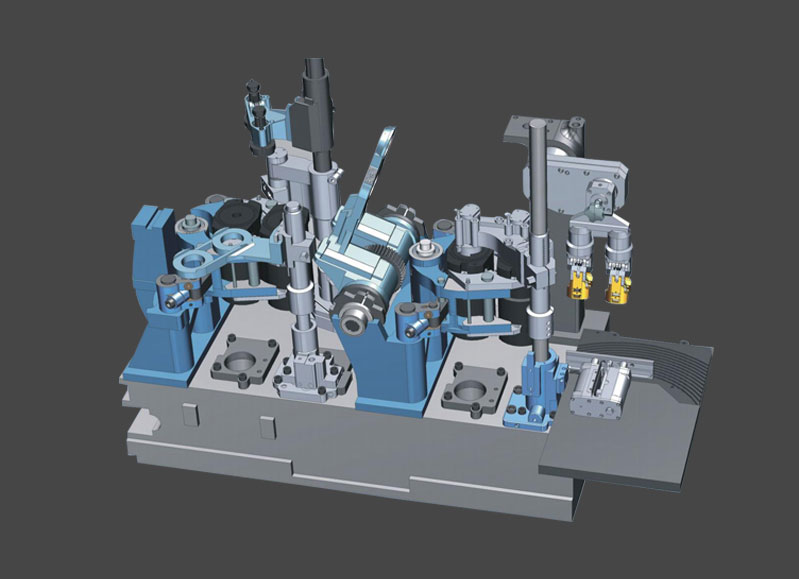

Estabilidad y precisión: un soporte de molde proporciona una plataforma estable y rígida para el molde, lo que garantiza un moldeado preciso y consistente. Minimiza cualquier movimiento o desplazamiento del molde durante el proceso de inyección, lo que ayuda a mantener la precisión dimensional de las piezas moldeadas.

Facilidad de instalación: Los soportes de moldes están diseñados para instalarse y retirarse fácilmente, lo que permite cambios rápidos de molde. Esto facilita una producción eficiente y reduce el tiempo de inactividad entre configuraciones de moldes.

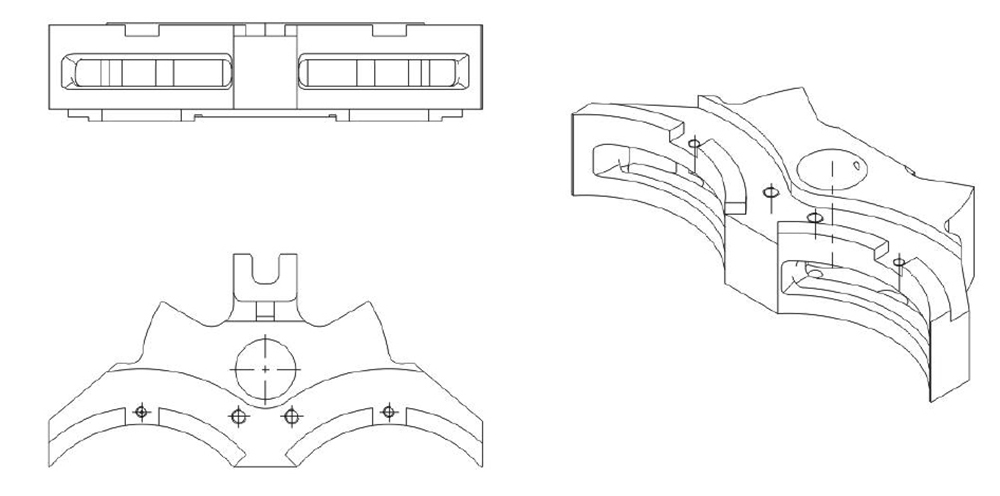

Versatilidad: los portamoldes suelen adaptarse a diferentes tamaños y configuraciones de moldes, lo que los hace adecuados para una amplia gama de aplicaciones de moldeo por inyección. Pueden acomodar varios tipos de moldes, incluidos moldes de una sola cavidad, moldes de múltiples cavidades y moldes complejos con diseños intrincados.

Ventajas de los insertos:

Funcionalidad de piezas mejorada: los insertos permiten la incorporación de características y funcionalidades adicionales en las piezas moldeadas. Estas características pueden incluir inserciones roscadas, refuerzos metálicos, inserciones para sobremoldeado o cualquier otro componente que deba integrarse en el producto final.

Ahorro de costos: los insertos pueden ayudar a reducir los costos generales de fabricación. Al incorporar insertos en el molde, se elimina la necesidad de operaciones secundarias como el montaje postmoldeo o el mecanizado. Esto agiliza el proceso de producción, reduce los requisitos de mano de obra y potencialmente reduce los costos de producción.

Flexibilidad de diseño: las inserciones brindan una mayor flexibilidad de diseño al permitir la creación de piezas complejas con diferentes materiales y propiedades. Se pueden utilizar diferentes tipos de insertos dentro de un solo molde para lograr características específicas o combinar materiales con propiedades distintas en una sola pieza moldeada.

Resistencia y durabilidad mejoradas de las piezas: los insertos fabricados con materiales duraderos, como el acero, pueden mejorar la resistencia y la durabilidad de las piezas moldeadas. Al incorporar inserciones metálicas en componentes de plástico, se puede mejorar significativamente la capacidad de carga, la resistencia al desgaste y la integridad estructural general del producto final.

En resumen, las ventajas de los portamoldes incluyen estabilidad, precisión, facilidad de instalación y versatilidad. Los insertos ofrecen una funcionalidad mejorada de las piezas, ahorros de costos, flexibilidad de diseño y mayor resistencia y durabilidad de las piezas.

Elegir el portamoldes y los insertos adecuados para su proceso de moldeo por inyección requiere una cuidadosa consideración de varios factores. Aquí hay algunos puntos clave a considerar al hacer su selección:

Tamaño y peso del molde: determine el tamaño y el peso de su molde para asegurarse de que el soporte del molde pueda soportarlo adecuadamente. Considere las dimensiones, configuración y complejidad del molde para elegir un soporte que proporcione estabilidad y rigidez durante el proceso de moldeo por inyección.

Tipo de molde y aplicación: Los diferentes tipos de molde (por ejemplo, de una sola cavidad, de múltiples cavidades, de canal caliente, de canal frío) pueden requerir diseños o características de portamoldes específicos. Considere los requisitos específicos de su molde, como canales de enfriamiento, mecanismos de expulsión y sistemas de compuerta, y asegúrese de que el soporte del molde pueda adaptarse a estas características de manera efectiva.

Compatibilidad de materiales: Considere los materiales utilizados tanto en el soporte del molde como en los insertos. El soporte del molde debe estar fabricado de un material resistente y duradero, como acero o aluminio, para resistir el proceso de moldeo por inyección. De manera similar, los insertos deben ser compatibles con el material de moldeo y capaces de soportar las condiciones de temperatura y presión durante la inyección.

Facilidad de instalación y mantenimiento: busque

portamoldes e insertos que están diseñados para una fácil instalación y extracción. Los sistemas de cambio rápido pueden ayudar a reducir el tiempo de inactividad durante los cambios de molde, mejorando la eficiencia general de la producción. Además, considere la facilidad de mantenimiento y accesibilidad para limpieza, inspección y reparaciones.

Requisitos de diseño de piezas: evalúe las características o detalles específicos que necesita incorporar a las piezas moldeadas mediante inserciones. Considere factores como la funcionalidad de la pieza, la estética, la resistencia y los requisitos de ensamblaje. Elija insertos que puedan cumplir estos requisitos de diseño de manera efectiva y proporcionar los resultados deseados en las piezas moldeadas finales.

Reputación y soporte del proveedor: seleccione proveedores acreditados con un historial de suministro de soportes e inserciones de moldes de calidad. Investigue las opiniones de los clientes, verifique las certificaciones o el cumplimiento de los estándares de la industria y evalúe el soporte técnico y el servicio posventa del proveedor. Esto garantiza que reciba productos confiables y asistencia cuando sea necesario.

Consideraciones de costos: considere la rentabilidad del portamoldes y los insertos. Evalúe la inversión inicial, la durabilidad a largo plazo, los requisitos de mantenimiento y los ahorros potenciales en operaciones secundarias o defectos de piezas. Logre un equilibrio entre calidad y costo para garantizar un valor óptimo para su proceso de moldeo por inyección.

Si considera cuidadosamente estos factores, podrá elegir los portamoldes e insertos que mejor satisfagan los requisitos específicos de su proceso de moldeo por inyección, garantizando una producción eficiente y piezas moldeadas de alta calidad.

Feb 16,2024

Feb 16,2024

+86-575-87637902

+86-575-87637902 +86-13606564271

+86-13606564271

No. 20, Sanfeng Road, ciudad de Diankou, ciudad de Zhuji, provincia de Zhejiang, China

No. 20, Sanfeng Road, ciudad de Diankou, ciudad de Zhuji, provincia de Zhejiang, China